НАКОНЕЧНИКИ И БОЙКИ АЛМАЗНЫЕ К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9377- 81

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК 620.178.05.084:006.354 Групп* П04

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НАКОНЕЧНИКИ И БОИКИ АЛМАЗНЫЕ К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

ГОСТ 9 377-81*

ГОСТ 9377-74

Diamond indenture and hammers for metals and alloys hardness testing machines Specifications

Постановлением Государственного комитета СССР по стандартам от 6 апреля 1981 г. № 1810 срок введения установлен

Проверен 1986 г. Постановлением Госстандарта от 16.06.86 Н* 1492 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на алмазные наконечники к приборам для измерения твердости по методам Роквелла и Виккерса, мнкротвердости металлов и сплавов, а также алмазные бойки к приборам для измерения твердости по методу Шора.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Алмазные наконечники должны изготовляться типов:

НК-с рабочей частью в виде конуса для измерения твердости по методу Роквелла;

ИП - с рабочей частью в виде четырехгранной пирамиды для измерения твердости по методу Виккерса;

НПМ - с рабочей частью в виде четырехгранной пирамиды для измерения микротвердости.

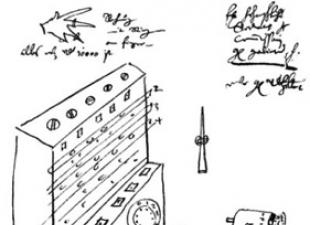

1.2. Основные размеры наконечников должны соответствовать указанным на черт. 1-3.

Издание официальное Перепечатма воспрещена

Переиздание (июль 1987 г.) с Изменением М I. утвержденным а июне 198$ г. (ИУС 9-86).

© Издательство стандартов, 1987

С. 2 ГОСТ 9377-#1

Условное обозначение наконечника типа НК, исполнения 1:

ГОСТ М77-81 С. 3

/ - ono.it*; 2 - глмаэ Черт. 2

Условное обозначение наконечника типа НГ1 исполнения I:

С. 4 ГОСТ 9W-«I

OiiDimit; ? - алчна

Условное обозначение наконечника типа НПМ:

ГОСТ *377-11 С. 5

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Наконечники и бойки должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Для изготовления наконечников типов НК и НП должны применяться алмазы V группы подгруппы а и б, XXIII группы подгруппы а; типа НПМ - V группы подгруппы в, XXIII группы подгруппы б.

Для изготовления бойков должны применять алмазы V группы, подгруппы г, XXIII группы, подгруппы в.

"(Измененная редакция, Изм. № I).

2.3. Разность углов при вершине конуса рабочей части наконечников типа НК, измеренных в двух взаимно перпендикулярных плоскостях, не должна превышать 30".

Разность между радиусами сферы, измеренными в двух взаимно перпендикулярных плоскостях, не должна превышать, мм:

0,01 - для наконечников типа НК;

0,20 -для бойков.

2.4. Высота рабочей части алмаза наконечников типов НК и НП и бойков должна быть не менее 0,30 мм. наконечников типа НПМ - не менее 0,15 мм.

2.5. На рабочей части наконечников и площадке рабочей части бойков не должно быть рисок, трещин, сколов, выкрашиваний, видимых при увеличении 30 х.

2.6. Оправы наконечников должны изготовляться из стали марки 12ХНЗА по ГОСТ 4543-71 или стали марки 14Х17Н2 по ГОСТ 5632-72 .

Допускается применение сталей других марок, механические свойства которых не ниже указанных марок сталей.

2.7. Державка бойка должна изготовляться из стали марки Х12М по ГОСТ 5950-73 , оправа бойка - из стали У7 по ГОСТ 1435- 74.

2.8. Алмаз в оправе наконечника должен крепиться пайкой серебряным припоем марки ПСр45 по ГОСТ 19738-74 .

Допускается крепление алмаза другими припоями или способами. обеспечивающими работоспособность наконечников.

2.9. Алмаз в оправе бойка должен крепиться механической запрессовкой с последующим обжатием оправы в зоне крепления алмаза.

2.10. Масса бойка должна быть - 36,0_о,5 г.

2.11. На поверхности оправы и державки не должно быть раковин. трещин, заусенцев, вмятин, царапин, коррозии, видимых невооруженным глазом.

2.12. Смещение рабочей вершины наконечника относительно оси оправы должно быть, мм, не более:

С. 6 ГОСТ *577-«1

0,03 -для наконечников типов НК и НП;

0,01 - для наконечников типа НПМ.

Смещение центра площадки бойка относительно оси державки должно быть не более половины допуска на радиус сферы рабочей части.

2.13. Неуказанные предельные отклонения размеров:

2.14. Отклонение оси конуса рабочей части наконечников типа НК относительно оси оправы - не более 30".

2.15. Углы наклона граней рабочей части к оси оправы должны составлять:

68°±30" -для наконечников типа НП;

68 а ±20" -для наконечников типа НПМ.

2.16. Для проверки соответствия наконечников и бойков требованиям надежности следует определять:

установленную безотказную наработку (Гу);

среднюю наработку на отказ (Тц).

2.17. Нормы показателен надежности наконечников и бойков должны соответствовать приведенных! в табл. 1.

2.18. Критерием отказа является несоответствие показаний прибора требованиям, установленным ГОСТ 23677-79 и ГОСТ 24746-81, а также появление на рабочей части наконечников н бойков сколов, выкрашиваний и трещин, видимых при увеличении 30 х.

2.14-2.18. (Введены дополнительно, Изм. № 1).

ГОСТ 9377-II С. 7

У ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия наконечников и бойков требованиям настоящего стандарта проводят приемочный контроль и проверку на соответствие требованиям пп. 2.16-2.18.

(Измененная редакция, Изм. J& I).

3.2. Приемочному контролю на соответствие требованиям пп. 1.2, 1.4. 2.3-2.5. 2 10-2.13 подвергаются все наконечники и бойки.

3.2.1. Контроль шероховатости поверхности рабочей части наконечников и бойков следует проверять выборочно. При этом объем выборки устанавливают в соответствии с табл. 2.

Партию инструментов считают соответствующей установленным требованиям, если число дефектных единиц в выборке данной партии равно приемочному числу, и не соответствующей, если число дефектных единиц в выборке данной партии равно или больше браковочного числа.

Если число дефектных единиц в выборке данной партии больше приемочного числа, но меньше браковочного числа, то оставшуюся часть партии необходимо подвергнуть сплошному контролю.

Партия должна состоять из инструментов одного типа, одновременно предъявленных к приемке по одному документу.

3.3. Установленную безотказную наработку считают подтвержденной в случае, если для каждого из пяти испытуемых инструментов выполняется требование п. 2.17.

Значение средней наработки на отказ считается подтвержденным в случае, если среднее значение полученных наработок не менее норм, установленных в п. 2.17.

Объем выборки для подтверждения установленной безотказной наработки и средней наработки на отказ - не менее 5 наконечников каждого типа или бойков.

Периодичность проведения испытании наконечников и бойков на установленную безотказную наработку--не реже двух раз в год, на среднюю наработку на отказ- не реже одного раза в год.

3.3.1. Подтверждение показателей надежности проводится по результатам подконтрольной эксплуатации на предприятии-потре-

С. 8 ГОСТ *377-«1

бителе в соответствии с методикой, утвержденной в установленном порядке.

3.2.1, 3.3, 3.3.1. (Изменная редакция, Изм. № I).

3.3.2. (Исключен, Изм. .Vs I).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. .Методы испытаний наконечников - по ГОСТ 8.044-80 .

4.2. Размеры бойков (п. 1.4) следует контролировать универсальными средствами измерения в соответствии с требованиями ГОСТ 8 051-81.

4.2.1. Соответствие бойков требованиям пп. 2.4, 2.5, 2.12, 1.4 (диаметр площадки и радиус сферы) проверяют на инструментальном микроскопе по ГОСТ 8074-82 при увеличении 30 х.

(Измененная редакция, Изм. № 1).

4.3. Шероховатость поверхности рабочей части бойков следует проверять на мнкроинтерферометрс.

4.4. Массу бойка (п. 2.10) следует проверять на лабораторных весах с ценой деления не более 0,01 г.

4.5. Отклонения показаний образцового твердомера Шора с поверяемым бойком от показаний образцового твердомера Шора с образцовым бойком определяют сопоставлением показаний образцового твердомера Шора на одном и том же участке образцовой меры 2-го разряда типа МТШ при установке на твердомер Шора поочередно образцового и поверяемого бойков. Твердомер предварительно юстируют с данными образцовым бойком и получают стабильные показания.

4.5.1. Отпечатки образцового и поверяемого бойков при поверке наносят в непосредственной близости друг от друга, на расстоянии между соседними отпечатками не менее 2 мм.

4.5.2. Отклонения определяют по трем образцовым мерам твердости 2-го разряда типа МТШ со значениями твердости (95±7) USD; (60±7) HSD; (30±7) HSD, при этом на кзждой мере выполняют по семь измерений, из которых учитываются последние пять.

(Измененная редакция. Изм. № I).

4.5.3. Отклонение среднего из пяти последних значений твердости, полученных поверяемым бойком от среднего, полученного образцовым бойком в пределах выбранного рабочего участка образцовой меры твердости, не должно превышать ±1.5 единицы HSD на каждой из трех мер.

J. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На оправе каждого наконечника н бойка должны быть четко нанесены:

товарный знак предприятия-изготовителя;

ГОСТ 9377-it С. 9

порядковый ноцер инструмента по системе нумерации предприятия-изготовителя.

(Измененная редакция, Изм. Л* 1).

5.2. В паспорте, прилагаемом к каждому наконечнику и бойку, указывают:

наименование и товарный знак предприятия-изготовителя;

условное обозначение наконечника или бойка;

порядковый номер наконечника или бойка по системе нумера* ции предприятия изготовителя;

исходную массу алмаза в каратах;

дату изготовления;

штамп технического контроля предприятия-изготовителя.

5.3. Упаковка, транспортирование и хранение наконечников и бойков - по ГОСТ 18088-83 .

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие наконечников н бойков требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Изготовитель гарантирует работоспособность инструмента между переточками в соответствии с нормами, приведенным в табл. 1.

(Измененная редакция, Изм. № I).

Редактор В С. Аверина Технический редактор /" А. Теребинкима Корректор И. JI. Асауленко

Слано ь waG. 2S.07.87 Подп о неч 07 00 87 0.7S уел. п. л. О.ТЬ уел кр

Орден* <3x4К Почет»» И»д<т«льствост4мваргов. 123840, Моек»». ГСП. Новояресншский п«*р. 3 Тип. «МосювскиА вечитии»». Москва. Лилии нер, 6 За». IM7

Алмазный наконечник НК1 по ГОСТ 9377-81 с рабочей частью в виде конуса для измерения твёрдости по методу Роквелла. Наконечник изготавливается со следующей каратностью алмаза: ct: 0.2, 0.4, 0.6, 0.8.

Алмазный наконечник НК 1 по ГОСТ 9377-81

применяется в качестве индентора для твердомеров стационарного типа отечественного и импортного производства:

- твердомер стационарный ТК-2М, ТР 5006, ТР5014, ТР5043, ТРП5011, ТР150, ТРС 2143, ТРС 5009 ("Импульс", г. Иваново)

- твердомер стационарный ТР 5006, ТР5014, ТР5043, ТРП5011, 2143 ТРС-М, ТРС 5009-01 ("ЗИП", г. Иваново)

- твердомер стационарный ТРТС-01, ТРСТ-10 ("Тестсистемы", г. Иваново)

- твердомер стационарный 574, 2000, UH250, UH930, BRIRO R (Wilson Hardness Group, США).

Алмазные наконечники становятся дефектными за сравнительно короткий период времени. Это связано с небольшими трещинками, ямками или другими дефектами поверхности. Если такие дефекты обнаружить вовремя, то наконечник можно восстановить с помощью перешлифовки. Если же этого не сделать, то небольшие поверхностные дефекты снизят качество наконечника, и он быстро разрушится.

Особенности наконечника НК1:

- Наконечник НК1 ct: 0.2 - не подлежит восстановлению с помощью перешлифовки по ГОСТ 8.748-2011

- Наконечник НК 1 ct: 0.4 - не более 1-го восстановления с помощью перешлифовки по ГОСТ 8.748-2011

- Наконечник НК-1 ct: 0.6 - возможно от 2 до 5 восстановлений с помощью перешлифовки по ГОСТ 8.748-2011

- Наконечник НК1 ct: 0.8 - возможно от 5 до 10 восстановлений с помощью перешлифовки по ГОСТ 8.748-2011

- Алмаз монокристаллический синтетический марки Va (ТУ 47-12-88)

- Геометрические размеры по ГОСТ 9377-81, исполнение НК-1.

Алмазный индентор НК-1

с большим размером алмаза (0,80 ct) предпочтительнее использовать для измерения изделий с низкими значениями твёрдости (диапазон 25±5HRC).

Алмазный индентор НК1

с малым размером алмаза (0,20 ct) предпочтительнее использовать для измерения изделий с высокими значениями твёрдости (диапазон 65±5HRC).

Восстановление наконечников алмазных НК1 по ГОСТ 8.748-2011:

Алмазные наконечники НК-1 становятся дефектными за сравнительно короткий период времени. Это связано с небольшими трещинками, ямками или другими дефектами поверхности. Если такие дефекты обнаружить вовремя, то наконечник можно восстановить с помощью перешлифовки. Если же этого не сделать, то небольшие поверхностные дефекты снизят качество наконечника, и он быстро разрушится, поэтому:

- состояние наконечника следует регулярно проверять на наличие дефектов и загрязнений. Для макродиапазона форму наконечников проверяют путём индентирования в эталонную меру твёрдости;

- в случае обнаружения дефектов наконечника его сертификат калибровки считается недействительным.

Порядок установки (замены) индентора НК 1 в приборах для измерения твёрдости стационарного и переносного типов.

- Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином.

- Ослабить винт фиксации индентора НК1 к шпинделю.

- Извлечь прежний индентор и установить требуемый для испытания, затянуть винт. Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение.

- Разместить на рабочем столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения.

- Обжать индентор НК 1: троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

- Закрутить винт фиксации индентора до упора.

- Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности - необходимо произвести калибровку твердомера согласно инструкции изготовителя.

ВАЖНО! Любой наконечник НК1 регулярно повреждается и повреждения приводят к неточным результатам измерения твёрдости. Международными стандартами предписывается проверять правильность показаний твердомера на мерах твёрдости перед каждой рабочей сменой, а если в течение рабочей смены производиться большое количество испытаний твёрдости - то после каждой крупной серии таких измерений.

ГОСТ 9377-81*

Группа П04

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НАКОНЕЧНИКИ И БОЙКИ АЛМАЗНЫЕ К ПРИБОРАМ

ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Технические условия

Diamond indenters and hammers for metals and

alloys hardness testing machines. Specifications

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 6 апреля 1981 г. N 1810 срок введения установлен с 01.01.82

Проверен в 1986 г. Постановлением Госстандарта от 16.06.86 N 1492 срок действия продлен до 01.01.92**

________________

** Ограничение срока действия снято постановлением Госстандарта СССР от 27.06.91 N 1112 (ИУС N 10, 1991 год). - Примечание изготовителя базы данных.

ВЗАМЕН ГОСТ 9377-74

* ПЕРЕИЗДАНИЕ (июль 1987 г.) с Изменением N 1, утвержденным в июне 1986 г. (ИУС 9-86).

Настоящий стандарт распространяется на алмазные наконечники к приборам для измерения твердости по методам Роквелла и Виккерса, микротвердости металлов и сплавов, а также алмазные бойки к приборам для измерения твердости по методу Шора.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Алмазные наконечники должны изготовляться типов:

НК - с рабочей частью в виде конуса для измерения твердости по методу Роквелла;

НП - с рабочей частью в виде четырехгранной пирамиды для измерения твердости по методу Виккерса;

НПМ - с рабочей частью в виде четырехгранной пирамиды для измерения микротвердости.

1.2. Основные размеры наконечников должны соответствовать указанным на черт.1-3.

Черт.1. Тип НК

Тип НК

1 - оправа;

Условное обозначение наконечника типа НК, исполнения 1:

Наконечник НК 1 ГОСТ 9377-81

То же, исполнения 2:

Наконечник НК 2 ГОСТ 9377-81

Черт.2. Тип НП

Тип НП

1 - оправа;

Условное обозначение наконечника типа НП исполнения 1:

Наконечник НП 1 ГОСТ 9377-81

То же, исполнения 2:

2.18. Критерием отказа является несоответствие показаний прибора требованиям, установленным ГОСТ 23677-79 и ГОСТ 24746-81 , а также появление на рабочей части наконечников и бойков сколов, выкрашиваний и трещин, видимых при увеличении 30.

2.14-2.18. (Введены дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия наконечников и бойков требованиям настоящего стандарта проводят приемочный контроль и проверку на соответствие требованиям пп.2.16-2.18.

3.2. Приемочному контролю на соответствие требованиям пп.1.2, 1.4, 2.3-2.5, 2.10-2.13 подвергаются все наконечники и бойки.

3.2.1. Контроль шероховатости поверхности рабочей части наконечников и бойков следует проверять выборочно. При этом объем выборки устанавливают в соответствии с табл.2.

Таблица 2

Объем партии | Объем выборки | Приемочное число | Браковочное число |

Партию инструментов считают соответствующей установленным требованиям, если число дефектных единиц в выборке данной партии равно приемочному числу, и не соответствующей, если число дефектных единиц в выборке данной партии равно или больше браковочного числа.

Если число дефектных единиц в выборке данной партии больше приемочного числа, но меньше браковочного числа, то оставшуюся часть партии необходимо подвергнуть сплошному контролю.

Партия должна состоять из инструментов одного типа, одновременно предъявленных к приемке по одному документу.

3.3. Установленную безотказную наработку считают подтвержденной в случае, если для каждого из пяти испытуемых инструментов выполняется требование п.2.17.

Значение средней наработки на отказ считается подтвержденным в случае, если среднее значение полученных наработок не менее норм, установленных в п.2.17.

Объем выборки для подтверждения установленной безотказной наработки и средней наработки на отказ - не менее 5 наконечников каждого типа или бойков.

Периодичность проведения испытаний наконечников и бойков на установленную безотказную наработку - не реже двух раз в год, на среднюю наработку на отказ - не реже одного раза в год.

3.3.1. Подтверждение показателей надежности проводится по результатам подконтрольной эксплуатации на предприятии-потребителе в соответствии с методикой, утвержденной в установленном порядке.

3.2.1, 3.3, 3.3.1. (Измененная редакция, Изм. N 1).

3.3.2. (Исключен, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний наконечников - по

4.3. Шероховатость поверхности рабочей части бойков следует проверять на микроинтерферометре.

4.4. Массу бойка (п.2.10) следует проверять на лабораторных весах с ценой деления не более 0,01 г.

4.5. Отклонения показаний образцового твердомера Шора с поверяемым бойком от показаний образцового твердомера Шора с образцовым бойком определяют сопоставлением показаний образцового твердомера Шора на одном и том же участке образцовой меры 2-го разряда типа МТШ при установке на твердомер Шора поочередно образцового и поверяемого бойков. Твердомер предварительно юстируют с данными образцовым бойком и получают стабильные показания.

4.5.1. Отпечатки образцового и поверяемого бойков при поверке наносят в непосредственной близости друг от друга, на расстоянии между соседними отпечатками не менее 2 мм.

4.5.2. Отклонения определяют по трем образцовым мерам твердости 2-го разряда типа МТШ со значениями твердости (95±7) HSD; (60±7) HSD; (30±7) HSD, при этом на каждой мере выполняют по семь измерений, из которых учитываются последние пять.

(Измененная редакция, Изм. N 1).

4.5.3. Отклонение среднего из пяти последних значений твердости, полученных поверяемым бойком от среднего, полученного образцовым бойком в пределах выбранного рабочего участка образцовой меры твердости, не должно превышать ±1,5 единицы HSD на каждой из трех мер.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На оправе каждого наконечника и бойка должны быть четко нанесены:

товарный знак предприятия-изготовителя;

порядковый номер инструмента по системе нумерации предприятия-изготовителя.

(Измененная редакция, Изм. N 1).

5.2. В паспорте, прилагаемом к каждому наконечнику и бойку, указывают:

наименование и товарный знак предприятия-изготовителя;

условное обозначение наконечника или бойка;

порядковый номер наконечника или бойка по системе нумерации предприятия-изготовителя;

исходную массу алмаза в каратах;

дату изготовления;

штамп технического контроля предприятия-изготовителя.

5.3. Упаковка, транспортирование и хранение наконечников и бойков - по ГОСТ 18088-83 .

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие наконечников и бойков требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Изготовитель гарантирует работоспособность инструмента между переточками в соответствии с нормами, приведенным в табл.1.

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

М.: Издательство стандартов, 1987

zobiki.ru С чего начать свое дело - Информационный портал.

zobiki.ru С чего начать свое дело - Информационный портал.