ГОСТ 7370-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Крестовины

железнодорожные

типов Р75, Р65 и Р50

Технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ) Министерства путей сообщения РФ, МТК367 «Чугун, прокат и металлоизделия»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 13-98 от 28 мая 1998 г.)

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Грузстандарт |

|

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 26 ноября 1998 г. № 425 межгосударственный стандарт ГОСТ 7370-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВЗАМЕН ГОСТ 7370-86

ГОСТ 7370-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Крестовины железнодорожные типов Р75, Р65 и Р50

Технические условия

Railroad frogs of P75, Р65 and P50 types. Specifications

Дата введения 2000-01-01

1 Область применения

Настоящий стандарт распространяется на крестовины типов Р75, Р65 и Р50 острые и тупые, цельнолитые и сборные с литым сердечником, используемые на железных дорогах широкой колеи, относящиеся к изделиям особо ответственного назначения, и на их детали.

Крестовины должны соответствовать требованиям безопасности движения, охраны труда и экологической безопасности, установленным соответствующими нормативными документами.

Требования настоящего стандарта являются обязательными, кроме 3.6 и 3.15.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

углерода

марганца

не более

Допускается по согласованию между изготовителем и потребителем вводить в сталь легирующие и модифицирующие добавки.

3.3 Рабочая зона отливок сердечников и цельнолитых крестовин на глубине не менее 30 мм от поверхности должна иметь аустенитную структуру без карбидов.

3.4. В зависимости от механических свойств высокомарганцовистой стали для отливок сердечников и цельнолитых крестовин определяют группу металла по наименьшему из показателей механических свойств по таблице .

Таблица 2

|

Механические свойства для металла групп |

|||

|

Временное сопротивление, s в, Н/мм 2 (кгс/мм 2) |

Св. 780 (80) до 880 (90) включ. |

От 690 (70) до 780 (80) включ. |

|

|

Предел текучести s 0,2 , Н/мм 2 (кгс/мм 2), не менее |

|||

|

Относительное удлинение, d , % |

Св. 25 до 30 включ. |

От 16 до 25 включ. |

|

|

Относительное сужение, y , % |

Св. 22 до 27 включ. |

От 16 до 22 включ. |

|

|

Ударная вязкость, KCU, Дж/см 2 (кгс м/см 2) |

Св. 2,0 (20) до 2,5 (25) включ. |

От 1,7 (17) до 2,0 (20) включ. |

|

Металл отливок с допускаемыми отклонениями по химическому составу по должен иметь механические свойства, указанные в таблице .

Таблица 3

3.5 Отливки сердечников и цельнолитых крестовин должны быть очищены от формовочной смеси и пригара, литниковые системы удалены.

В местах, труднодоступных для обработки, допускается пригар в соответствии с НД.

Литниковые системы следует удалять после термической обработки отливок дуговой, воздушно-дуговой или воздушно-плазменной резкой с последующей абразивной зачисткой металла.

Выпоры допускается удалять перед термической обработкой отливок механической отбивкой с последующей абразивной зачисткой металла после термической обработки.

3.6 Допускается упрочнять поверхность катания крестовин методом взрыва или другими способами по НД.

3.7 Правку сердечников и цельнолитых крестовин после термической обработки и упрочнения следует проводить в холодном состоянии.

3.8 В сердечниках и цельнолитых крестовинах не должно быть дефектов, препятствующих нормальной эксплуатации крестовин.

Виды допускаемых без исправления наружных и внутренних дефектов и подлежащих исправлению наружных дефектов, их расположение, размеры, количество, методы их обнаружения и исправления должны соответствовать требованиям НД.

3.9. Рельсовые детали крестовин должны быть изготовлены из рельсов типов Р75, Р65 и Р50 первого сорта групп I и II из мартеновской и кислородно-конверторной стали по ГОСТ 24182 для усовиков и по ГОСТ 18232 для контррельсов.

3.10 Поверхность головки рабочих концов рельсовых усовиков должна быть закалена по ГОСТ 24182.

3.11 Отливки из нелегированной стали для крестовин, стрелок и контррельсов должны быть изготовлены из стали группы I марок 15Л - 45Л, 20ФЛ, 20ГЛ, 20Г1ФЛ по ГОСТ 977 .

3.12 Вкладыши контррельсов должны быть изготовлены из серого чугуна марок СЧ15 - СЧ20 по ГОСТ 1412 или стали группы I марок 15Л - 45Л, 20ГЛ, 20ФЛ, 20ПФЛ по ГОСТ 977 .

В чугунных вкладышах, отлитых в кокиль, глубина отбела не должна быть более 1 мм.

3.13 Качество и характеристики точности изготовления отливок общего назначения и вкладышей контррельсов должны соответствовать требованиям ГОСТ 26645 и должны быть указаны в чертежах и НД.

Литые детали крестовин и стрелок из углеродистой стали и стальные вкладыши контррельсов должны быть подвергнуты термической обработке. Виды и режимы термической обработки устанавливает предприятие-изготовитель.

3.14 Болты должны быть изготовлены в соответствии с технологическим регламентом, утвержденным в установленном порядке. Резьба болтов должна быть смазана смесью осевого масла по ГОСТ 610 с графитом по ГОСТ 5279 или ГОСТ 5420 .

3.15 Крестовины с литыми деталями из высокомарганцовистой стали группы I рекомендуется использовать в главных путях железных дорог на участках с наибольшей грузонапряженностью.

4 Правила приемки

4.1 Для проверки соответствия крестовин в сборе и их деталей требованиям настоящего стандарта и НД предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

4.2 Приемо-сдаточным испытаниям для проверки соответствия крестовин требованиям настоящего стандарта и НД следует подвергать каждую крестовину в сборе.

4.3 Приемку отливок сердечников и цельнолитых крестовин следует проводить поштучно, а других стальных и чугунных отливок - партиями по ГОСТ 977 , ГОСТ 1412 и ГОСТ 26358 .

4.4 Качество отливок (кроме отливок из высокомарганцовистой стали) проверяют по ГОСТ 977 , ГОСТ 1412 и ГОСТ 26358 .

Размеры, подлежащие проверке, методы измерения и объем выборочного контроля определяют по НД.

4.5 При приемо-сдаточных испытаниях отливок из высокомарганцовистой стали контролируют внешний вид, размеры, химический состав и механические свойства стали, микроструктуру металла после термической обработки, твердость поверхности катания после упрочнения.

4.5.1 Контроль отливок из высокомарганцовистой стали по внешнему виду проводят для определения наличия дефектов, допускаемых без исправления и подлежащих исправлению заваркой в соответствии с требованиями НД.

4.5.2 Контроль основных размеров отливок из высокомарганцовистой стали проводят на каждой отливке. Размеры, подлежащие проверке, и методы измерения определяют по НД.

Контроль всех размеров отливок производится при запуске в производство новой модельной оснастки.

4.5.3 Химический состав стали определяют на каждой плавке.

4.5.4 Механические свойства высокомарганцовистой стали определяют для каждой плавки на каждой садке печи нагрева под термическую обработку.

В случае неудовлетворительного значения какого-либо из механических свойств контроль по тому виду испытаний, по которому получен неудовлетворительный результат, следует повторить на удвоенном количестве образцов, взятых от той же плавки и садки термической обработки. При отсутствии пробных брусков для образцов повторные испытания разрешается проводить на удвоенном количестве образцов, изготовленных из заготовок, вырезанных непосредственно из тела отливки той же плавки и садки в местах, определенных НД.

Результаты испытаний образца, имеющего в изломе макродефект, в расчет не принимают. Такой дефектный образец должен быть заменен запасным от той же плавки и садки термической обработки.

В случае получения неудовлетворительных значений механических свойств стали при повторных испытаниях разрешается отливки данной плавки совместно с пробными брусками (или частями, оставшимися после предыдущих испытаний) подвергать повторной термической обработке и испытанию механических свойств. При отсутствии пробных брусков разрешается изготовление образцов из тела отливки. Результаты этих испытаний являются окончательными для всех деталей данной плавки в данной садке.

4.5.5 Микроструктуру металла контролируют на образцах-приливах для каждой плавки на каждой садке печи термической обработки.

Допускается выполнять контроль микроструктуры на плавках с максимальным содержанием углерода и (или) кремния, и результаты этого контроля распространять на все плавки данной садки.

Цельнолитые крестовины и сердечники, отставшие от других отливок одной и той же плавки, принятых по химическому составу, механическим свойствам и микроструктуре, при отсутствии проб для механических испытаний допускается принимать по результатам контроля только микроструктуры с отнесением их к группе III.

При наличии карбидов в микроструктуре металла допускается повторная термическая обработка отливок совместно с пробами-приливами с последующим контролем микроструктуры.

Повторная термическая обработка разрешается только в том случае, если она не проводилась на этих отливках после получения неудовлетворительных результатов по механическим свойствам металла. Трехкратная термическая обработка сердечников и цельнолитых крестовин не допускается.

4.5.6 Контроль твердости поверхности катания упрочненных сердечников и крестовин проводят в соответствии с НД.

4.6. При периодических и типовых испытаниях отливок сердечников и цельнолитых крестовин по ГОСТ 16504 проводят их излом и проверяют размеры внутренних дефектов в изломах и микроструктуру.

Допускаемые размеры, количество и расположение дефектов определяют по НД.

Для периодических и типовых испытаний отбирают не менее одной отливки каждого типа и марки.

При обнаружении в изломе отливки сердечника или цельнолитой крестовины дефектов, размеры которых превышают допустимые, испытания на излом должны быть проведены повторно на удвоенном количестве отливок.

В случае неудовлетворительных результатов повторного контроля внутренних дефектов и микроструктуры в изломе отливок должны быть приняты срочные технологические и технические меры по их устранению и продолжены испытания до получения положительных результатов.

4.7 Периодические испытания отливок сердечников проводят не реже одного раза в месяц, а отливок цельнолитых крестовин - не реже одного раза в три месяца.

Типовые испытания отливок сердечников и цельнолитых крестовин проводят: при запуске в производство новой модельной оснастки, при изменениях технологического процесса изготовления отливок, по требованию ОТК предприятия-изготовителя или инспектора-приемщика государственного органа управления железными дорогами.

5 Методы испытаний

5.1 Пробы для определения химического состава стали и чугуна следует отбирать по ГОСТ 7565 .

Для определения химического состава высокомарганцовистой стали пробу отбирают в виде скрапины от струи жидкого металла в середине разливки плавки при заливке пробных брусков для испытаний механических свойств.

Разрешается для определения химического состава использовать стружку, взятую от пробного бруска для механических испытаний или специального прилива к отливке, а также непосредственно от отливки.

5.2 Пробные бруски для определения механических свойств высокомарганцовистой стали отливают в середине разливки плавки в сухие песчаные формы и подвергают термической обработке совместно с деталями данной плавки.

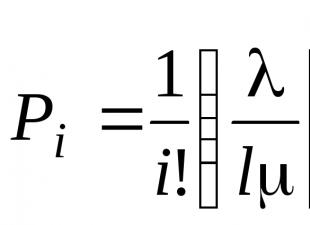

Рисунок 1

Конфигурация и размеры пробного бруска и расположение образцов указаны на рисунке . Положение образцов для испытаний на растяжение и для определения ударной вязкости в пробных брусках не регламентировано и на рисунке показано условно. Указанные на рисунке размеры прибыли считаются минимальными и могут быть увеличены в зависимости от условий производства. Количество пробных брусков устанавливает предприятие-изготовитель.

Для определения механических свойств при отсутствии пробных брусков допускается вырезать образцы непосредственно из детали той же плавки и садки термической обработки в местах, установленных предприятием-изготовителем.

5.3 Контроль микроструктуры следует выполнять на одном микрошлифе, приготовленном из специальной пробы-прилива, которую отделяют от одной из отливок до или после термической обработки.

Приливы следует располагать у наиболее массивной части отливок или вблизи от места подвода жидкого металла в литейную форму отливки. Место расположения прилива в литейной форме устанавливают в НД.

Допускается выполнять пробу в виде прилива к литниковой системе.

Размеры пробы-прилива должны быть не менее 30 ´ 40 ´ 50 мм или диаметром не менее 40 мм при длине 50 мм.

При отсутствии приливов образцы для контроля микроструктуры допускается вырезать непосредственно из тела отливки в местах, устанавливаемых предприятием-изготовителем.

5.4 Химический состав высокомарганцовистой стали должен определяться по ГОСТ 12344 , ГОСТ 12345 , 5.6 Испытания на ударный изгиб для определения ударной вязкости высокомарганцовистой стали следует проводить при комнатной температуре на образцах типа I по ГОСТ 9454 на маятниковых копрах с номинальной потенциальной энергией маятника 300 Дж (30 кг × см).

5.7 Механические свойства высокомарганцовистой стали при испытаниях на растяжение и ударную вязкость допускается определять на одном образце при каждом виде испытаний.

5.8 Микроструктуру металла контролируют на подготовленных по технологии предприятия-изготовителя металлографических шлифах визуально с помощью микроскопов при увеличении 100 х.

Плоскость микрошлифа, приготовленного из прилива, следует располагать на расстоянии не менее 10 мм от нижней (по заливке детали в литейной форме) плоскости прилива.

Допускается проводить контроль структуры металла отливок магнитным или другими физическими методами при помощи аппаратуры и по методикам, аттестованным и утвержденным в установленном порядке.

5.9 Размеры крестовин и деталей проверяют универсальным измерительным инструментом, шаблонами и приспособлениями в соответствии с НД.

5.10 Дефекты отливок контролируют визуально.

Контроль внутренних дефектов проводят без применения увеличительных приборов по виду излома сердечника или цельнолитой крестовины.

Для контроля внутренних дефектов допускается использовать сердечники и цельнолитые крестовины, забракованные по размерам и (или) поверхностным дефектам.

6 Маркировка, упаковка, транспортирование и хранение

6.1 Каждая отливка сердечника и цельнолитой крестовины, крестовина в сборе, а также составные части крестовин, отгружаемые отдельно, должны иметь маркировку в соответствии с НД.

Порядковые номера изделий ежегодно начинаются с первого отдельно для каждого типа и марки.

6.2 Маркировка, состоящая из порядкового номера контррельса или крестовины, товарного знака или условного обозначения предприятия-изготовителя и года изготовления (последних двух цифр), должна быть четко выбита на верхней поверхности головки контррельсов и рельсов-усовиков сборной крестовины на расстоянии 50 мм от хвостового торца и нанесена водонесмываемой белой краской на шейку каждого рельса-усовика с наружной стороны на таком расстоянии от стыка, чтобы она не была перекрыта стыковой накладкой. На цельнолитой крестовине маркировку наносят водонесмываемой белой краской с обеих сторон в середине боковых поверхностей.

Маркировка группы металла должна быть выполнена покраской нижней половины заднего торца сердечника или цельнолитой крестовины масляной краской голубого цвета для группы I, белого цвета - для группы II и красного цвета - для группы III .

Крестовины с отклонениями по химическому составу высокомарганцовистой стали должны иметь дополнительную маркировку непосредственно после обозначения группы металла.

Крестовины с упрочненной поверхностью катания маркируют дополнительным индексом, который наносят масляной краской на наружных боковых поверхностях рельсовых усовиков.

Клеймо технического контроля предприятия-изготовителя должно быть выбито на рельсе-усовике и контррельсе рядом с товарным знаком или условным обозначением предприятия-изготовителя.

6.3 В желобе от острия в сторону горла каждой отливки сердечника и цельнолитой крестовины или в других указанных в чертеже детали местах должны быть четко отлиты: порядковый номер сердечника или цельнолитой крестовины, товарный знак или условное обозначение предприятия-изготовителя, года изготовления (последние две цифры).

Клеймо технического контроля предприятия-изготовителя должно быть выбито на заднем торце сердечника или цельнолитой крестовины.

6.4. На шейку каждого контррельса, обращенную в сторону колеи, должны быть нанесены водонесмываемой белой краской: порядковый номер контррельса, товарный знак или условное обозначение предприятия-изготовителя, марка крестовины, для которой предназначен контррельс, год изготовления (последние две цифры).

6.5 На каждой детали, изготовленной из рельсов путем их поперечной резки, на торце подошвы должен быть выбит номер плавки рельса.

6.6 Подкладки, отгружаемые в пачках или связках, и другие отгружаемые отдельные части крестовины, должны иметь маркировку водонесмываемой белой краской в соответствии с требованиями НД.

6.7 Высота наносимых краской знаков маркировки должна быть не менее 40 мм; литых знаков маркировки - не менее 15 мм; выпуклости - 2 - 3 мм; выбитых знаков маркировки - не менее 5 мм.

6.8 Маркировку на ящиках и фанерных бирках производят водонесмываемой черной краской с указанием предприятия-изготовитиеля, вида изделия и года изготовления.

6.9 Каждая крестовина должна сопровождаться документом в водонепроницаемой упаковке согласно НД, удостоверяющим ее соответствие требованиям настоящего стандарта.

В документе должны быть указаны:

Наименование предприятия-изготовителя;

Тип, марка, номер крестовины и номер чертежа, по которому она изготовлена, год изготовления;

Заключение по результатам испытаний;

Группа металла;

Условное обозначение и поверхностная твердость (для крестовин с упрочненной поверхностью катания);

Номер плавки, номер сердечника или цельнолитой крестовины, год изготовления;

Схема укладки крестовины;

Перечень, номера и количество основных и отдельно отгружаемых деталей крестовины с указанием порядковых номеров на схемах укладки.

6.10 Организация и способы хранения, упаковки и транспортирования крестовин и их составных частей должны соответствовать требованиям ГОСТ 15150 группы ОЖ1 и ГОСТ 9.014 , вариант В3-0 и НД.

6.11 Готовые изделия следует хранить под навесом или на открытых площадках в соответствии с требованиями НД.

Хранение крестовин на предприятии-изготовителе и их отгрузку потребителю проводят совместно, независимо от групп качества металла.

6.12 Транспортирование крестовин в сборе и их деталей и узлов следует проводить на открытом подвижном составе железных дорог в соответствии с требованиями НД. На каждую единицу подвижного состава необходимо грузить изделия одного вида (типа).

Ключевые слова: крестовины железнодорожные, цельнолитые и сборные с литым сердечником, железные дороги широкой колеи, технические требования, правила приемки, методы испытаний, маркировка, упаковка, транспортирование и хранение

ГОСТ 7370-98

Группа В42

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Крестовины железнодорожные типов Р75, Р65 и Р50

Технические условия

Railroad frogs of Р75, Р65 and Р50 types.

Specifications

МКС 45.080

ОКП 31 8544

Дата введения 2000-01-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ) Министерства путей сообщения РФ, МТК 367 "Чугун, прокат и металлоизделия"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 13-98 от 28 мая 1998 г.)

Наименование государства

Наименование национального органа по стандартизации

Азербайджанская Республика

Азгосстандарт

Республика Беларусь

Госстандарт Беларуси

Грузстандарт

Республика Казахстан

Госстандарт Республики Казахстан

Киргизская Республика

Киргизстандарт

Республика Молдова

Молдовастандарт

Республика Таджикистан

Таджикгосстандарт

Туркменистан

Главная государственная инспекция Туркменистана

Республика Узбекистан

Узгосстандарт

Госстандарт Украины

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 26 ноября 1998 г. N 425 межгосударственный стандарт ГОСТ 7370-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВЗАМЕН ГОСТ 7370-86

1 Область применения

Настоящий стандарт распространяется на крестовины типов Р75; Р65 и Р50 острые и тупые, цельнолитые и сборные с литым сердечником, используемые на железных дорогах широкой колеи, относящиеся к изделиям особо ответственного назначения, и на их детали.

Крестовины должны соответствовать требованиям безопасности движения, охраны труда и экологической безопасности, установленным соответствующими нормативными документами.

Требования настоящего стандарта являются обязательными, кроме 3.6 и 3.15.

ГОСТ 9.014-78 Временная противокоррозийная защита изделий. Общие требования

ГОСТ 610-72 Масла осевые. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 5279-74 Графит кристаллический литейный. Технические условия

ГОСТ 5420-74 Графит скрытокристаллический. Технические условия

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-88 Стали легированные и высоколегированные. Методы определения сер

ГОСТ 7370-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Крестовины

железнодорожные

типов Р75, Р65 и Р50

Технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ) Министерства путей сообщения РФ, МТК367 «Чугун, прокат и металлоизделия»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 13-98 от 28 мая 1998 г.)

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Грузстандарт |

|

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 26 ноября 1998 г. № 425 межгосударственный стандарт ГОСТ 7370-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВЗАМЕН ГОСТ 7370-86

ГОСТ 7370-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Крестовины железнодорожные типов Р75, Р65 и Р50

Технические условия

Railroad frogs of P75, Р65 and P50 types. Specifications

Дата введения 2000-01-01

1 Область применения

Настоящий стандарт распространяется на крестовины типов Р75, Р65 и Р50 острые и тупые, цельнолитые и сборные с литым сердечником, используемые на железных дорогах широкой колеи, относящиеся к изделиям особо ответственного назначения, и на их детали.

Крестовины должны соответствовать требованиям безопасности движения, охраны труда и экологической безопасности, установленным соответствующими нормативными документами.

Требования настоящего стандарта являются обязательными, кроме 3.6 и 3.15.

2 Нормативные ссылки

Допускаются отклонения по ковшевой пробе содержания: углерода плюс, минус 0,05 %, марганца плюс 1,50 %, минус 0,50 %, кремния плюс 0,15 %, минус 0,10 %, фосфора плюс 0,01 % при условии удовлетворительных результатов контроля микроструктуры и соответствия уровню приведенных в таблице настоящего стандарта пределов характеристик механических свойств металла.

Таблица 1

Допускается по согласованию между изготовителем и потребителем вводить в сталь легирующие и модифицирующие добавки.

3.3 Рабочая зона отливок сердечников и цельнолитых крестовин на глубине не менее 30 мм от поверхности должна иметь аустенитную структуру без карбидов.

3.4. В зависимости от механических свойств высокомарганцовистой стали для отливок сердечников и цельнолитых крестовин определяют группу металла по наименьшему из показателей механических свойств по таблице .

Таблица 2

|

Механические свойства для металла групп |

|||

|

Временное сопротивление, sв, Н/мм2 (кгс/мм2) |

Св. 780 (80) до 880 (90) включ. |

От 690 (70) до 780 (80) включ. |

|

|

Предел текучести s0,2, Н/мм2 (кгс/мм2), не менее |

|||

|

Относительное удлинение, d, % |

Св. 25 до 30 включ. |

От 16 до 25 включ. |

|

|

Относительное сужение, y, % |

Св. 22 до 27 включ. |

От 16 до 22 включ. |

|

|

Ударная вязкость, KCU, Дж/см2 (кгс м/см2) |

Св. 2,0 (20) до 2,5 (25) включ. |

От 1,7 (17) до 2,0 (20) включ. |

|

Металл отливок с допускаемыми отклонениями по химическому составу по должен иметь механические свойства, указанные в таблице .

Таблица 3

3.5 Отливки сердечников и цельнолитых крестовин должны быть очищены от формовочной смеси и пригара, литниковые системы удалены.

В местах, труднодоступных для обработки, допускается пригар в соответствии с НД.

Литниковые системы следует удалять после термической обработки отливок дуговой, воздушно-дуговой или воздушно-плазменной резкой с последующей абразивной зачисткой металла.

Выпоры допускается удалять перед термической обработкой отливок механической отбивкой с последующей абразивной зачисткой металла после термической обработки.

3.6 Допускается упрочнять поверхность катания крестовин методом взрыва или другими способами по НД.

3.7 Правку сердечников и цельнолитых крестовин после термической обработки и упрочнения следует проводить в холодном состоянии.

3.8 В сердечниках и цельнолитых крестовинах не должно быть дефектов, препятствующих нормальной эксплуатации крестовин.

Виды допускаемых без исправления наружных и внутренних дефектов и подлежащих исправлению наружных дефектов, их расположение, размеры, количество, методы их обнаружения и исправления должны соответствовать требованиям НД.

3.9. Рельсовые детали крестовин должны быть изготовлены из рельсов типов Р75, Р65 и Р50 первого сорта групп I и II из мартеновской и кислородно-конверторной стали по ГОСТ 24182 для усовиков и по ГОСТ 18232 для контррельсов.

3.10 Поверхность головки рабочих концов рельсовых усовиков должна быть закалена по ГОСТ 24182.

3.11 Отливки из нелегированной стали для крестовин, стрелок и контррельсов должны быть изготовлены из стали группы I марок 15Л - 45Л, 20ФЛ, 20ГЛ, 20Г1ФЛ по ГОСТ 977 .

3.12 Вкладыши контррельсов должны быть изготовлены из серого чугуна марок СЧ15 - СЧ20 по ГОСТ 1412 или стали группы I марок 15Л - 45Л, 20ГЛ, 20ФЛ, 20ПФЛ по ГОСТ 977 .

В чугунных вкладышах, отлитых в кокиль, глубина отбела не должна быть более 1 мм.

3.13 Качество и характеристики точности изготовления отливок общего назначения и вкладышей контррельсов должны соответствовать требованиям ГОСТ 26645 и должны быть указаны в чертежах и НД.

Литые детали крестовин и стрелок из углеродистой стали и стальные вкладыши контррельсов должны быть подвергнуты термической обработке. Виды и режимы термической обработки устанавливает предприятие-изготовитель.

3.14 Болты должны быть изготовлены в соответствии с технологическим регламентом, утвержденным в установленном порядке. Резьба болтов должна быть смазана смесью осевого масла по ГОСТ 610 с графитом по ГОСТ 5279 или ГОСТ 5420 .

3.15 Крестовины с литыми деталями из высокомарганцовистой стали группы I рекомендуется использовать в главных путях железных дорог на участках с наибольшей грузонапряженностью.

4 Правила приемки

4.1 Для проверки соответствия крестовин в сборе и их деталей требованиям настоящего стандарта и НД предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

4.2 Приемо-сдаточным испытаниям для проверки соответствия крестовин требованиям настоящего стандарта и НД следует подвергать каждую крестовину в сборе.

4.3 Приемку отливок сердечников и цельнолитых крестовин следует проводить поштучно, а других стальных и чугунных отливок - партиями по ГОСТ 977 , ГОСТ 1412 и ГОСТ 26358 .

4.4 Качество отливок (кроме отливок из высокомарганцовистой стали) проверяют по ГОСТ 977 , ГОСТ 1412 и ГОСТ 26358 .

Размеры, подлежащие проверке, методы измерения и объем выборочного контроля определяют по НД.

4.5 При приемо-сдаточных испытаниях отливок из высокомарганцовистой стали контролируют внешний вид, размеры, химический состав и механические свойства стали, микроструктуру металла после термической обработки, твердость поверхности катания после упрочнения.

4.5.1 Контроль отливок из высокомарганцовистой стали по внешнему виду проводят для определения наличия дефектов, допускаемых без исправления и подлежащих исправлению заваркой в соответствии с требованиями НД.

4.5.2 Контроль основных размеров отливок из высокомарганцовистой стали проводят на каждой отливке. Размеры, подлежащие проверке, и методы измерения определяют по НД.

Контроль всех размеров отливок производится при запуске в производство новой модельной оснастки.

4.5.3 Химический состав стали определяют на каждой плавке.

4.5.4 Механические свойства высокомарганцовистой стали определяют для каждой плавки на каждой садке печи нагрева под термическую обработку.

В случае неудовлетворительного значения какого-либо из механических свойств контроль по тому виду испытаний, по которому получен неудовлетворительный результат, следует повторить на удвоенном количестве образцов, взятых от той же плавки и садки термической обработки. При отсутствии пробных брусков для образцов повторные испытания разрешается проводить на удвоенном количестве образцов, изготовленных из заготовок, вырезанных непосредственно из тела отливки той же плавки и садки в местах, определенных НД.

Результаты испытаний образца, имеющего в изломе макродефект, в расчет не принимают. Такой дефектный образец должен быть заменен запасным от той же плавки и садки термической обработки.

В случае получения неудовлетворительных значений механических свойств стали при повторных испытаниях разрешается отливки данной плавки совместно с пробными брусками (или частями, оставшимися после предыдущих испытаний) подвергать повторной термической обработке и испытанию механических свойств. При отсутствии пробных брусков разрешается изготовление образцов из тела отливки. Результаты этих испытаний являются окончательными для всех деталей данной плавки в данной садке.

4.5.5 Микроструктуру металла контролируют на образцах-приливах для каждой плавки на каждой садке печи термической обработки.

Допускается выполнять контроль микроструктуры на плавках с максимальным содержанием углерода и (или) кремния, и результаты этого контроля распространять на все плавки данной садки.

Цельнолитые крестовины и сердечники, отставшие от других отливок одной и той же плавки, принятых по химическому составу, механическим свойствам и микроструктуре, при отсутствии проб для механических испытаний допускается принимать по результатам контроля только микроструктуры с отнесением их к группе III.

При наличии карбидов в микроструктуре металла допускается повторная термическая обработка отливок совместно с пробами-приливами с последующим контролем микроструктуры.

Повторная термическая обработка разрешается только в том случае, если она не проводилась на этих отливках после получения неудовлетворительных результатов по механическим свойствам металла. Трехкратная термическая обработка сердечников и цельнолитых крестовин не допускается.

4.5.6 Контроль твердости поверхности катания упрочненных сердечников и крестовин проводят в соответствии с НД.

4.6. При периодических и типовых испытаниях отливок сердечников и цельнолитых крестовин по ГОСТ 16504 проводят их излом и проверяют размеры внутренних дефектов в изломах и микроструктуру.

Допускаемые размеры, количество и расположение дефектов определяют по НД.

Для периодических и типовых испытаний отбирают не менее одной отливки каждого типа и марки.

При обнаружении в изломе отливки сердечника или цельнолитой крестовины дефектов, размеры которых превышают допустимые, испытания на излом должны быть проведены повторно на удвоенном количестве отливок.

В случае неудовлетворительных результатов повторного контроля внутренних дефектов и микроструктуры в изломе отливок должны быть приняты срочные технологические и технические меры по их устранению и продолжены испытания до получения положительных результатов.

4.7 Периодические испытания отливок сердечников проводят не реже одного раза в месяц, а отливок цельнолитых крестовин - не реже одного раза в три месяца.

Типовые испытания отливок сердечников и цельнолитых крестовин проводят: при запуске в производство новой модельной оснастки, при изменениях технологического процесса изготовления отливок, по требованию ОТК предприятия-изготовителя или инспектора-приемщика государственного органа управления железными дорогами.

5 Методы испытаний

5.1 Пробы для определения химического состава стали и чугуна следует отбирать по ГОСТ 7565 .

Для определения химического состава высокомарганцовистой стали пробу отбирают в виде скрапины от струи жидкого металла в середине разливки плавки при заливке пробных брусков для испытаний механических свойств.

Разрешается для определения химического состава использовать стружку, взятую от пробного бруска для механических испытаний или специального прилива к отливке, а также непосредственно от отливки.

5.2 Пробные бруски для определения механических свойств высокомарганцовистой стали отливают в середине разливки плавки в сухие песчаные формы и подвергают термической обработке совместно с деталями данной плавки.

Рисунок 1

Конфигурация и размеры пробного бруска и расположение образцов указаны на рисунке . Положение образцов для испытаний на растяжение и для определения ударной вязкости в пробных брусках не регламентировано и на рисунке показано условно. Указанные на рисунке размеры прибыли считаются минимальными и могут быть увеличены в зависимости от условий производства. Количество пробных брусков устанавливает предприятие-изготовитель.

Для определения механических свойств при отсутствии пробных брусков допускается вырезать образцы непосредственно из детали той же плавки и садки термической обработки в местах, установленных предприятием-изготовителем.

5.3 Контроль микроструктуры следует выполнять на одном микрошлифе, приготовленном из специальной пробы-прилива, которую отделяют от одной из отливок до или после термической обработки.

Приливы следует располагать у наиболее массивной части отливок или вблизи от места подвода жидкого металла в литейную форму отливки. Место расположения прилива в литейной форме устанавливают в НД.

Допускается выполнять пробу в виде прилива к литниковой системе.

Размеры пробы-прилива должны быть не менее 30 ´ 40 ´ 50 мм или диаметром не менее 40 мм при длине 50 мм.

При отсутствии приливов образцы для контроля микроструктуры допускается вырезать непосредственно из тела отливки в местах, устанавливаемых предприятием-изготовителем.

5.4 Химический состав высокомарганцовистой стали должен определяться по ГОСТ 12344 , ГОСТ 12345 , ГОСТ 12346 , ГОСТ 12347 , на маятниковых копрах с номинальной потенциальной энергией маятника 300 Дж (30 кг×см).

5.7 Механические свойства высокомарганцовистой стали при испытаниях на растяжение и ударную вязкость допускается определять на одном образце при каждом виде испытаний.

5.8 Микроструктуру металла контролируют на подготовленных по технологии предприятия-изготовителя металлографических шлифах визуально с помощью микроскопов при увеличении 100х.

Плоскость микрошлифа, приготовленного из прилива, следует располагать на расстоянии не менее 10 мм от нижней (по заливке детали в литейной форме) плоскости прилива.

Допускается проводить контроль структуры металла отливок магнитным или другими физическими методами при помощи аппаратуры и по методикам, аттестованным и утвержденным в установленном порядке.

5.9 Размеры крестовин и деталей проверяют универсальным измерительным инструментом, шаблонами и приспособлениями в соответствии с НД.

5.10 Дефекты отливок контролируют визуально.

Контроль внутренних дефектов проводят без применения увеличительных приборов по виду излома сердечника или цельнолитой крестовины.

Для контроля внутренних дефектов допускается использовать сердечники и цельнолитые крестовины, забракованные по размерам и (или) поверхностным дефектам.

6 Маркировка, упаковка, транспортирование и хранение

6.1 Каждая отливка сердечника и цельнолитой крестовины, крестовина в сборе, а также составные части крестовин, отгружаемые отдельно, должны иметь маркировку в соответствии с НД.

Порядковые номера изделий ежегодно начинаются с первого отдельно для каждого типа и марки.

6.2 Маркировка, состоящая из порядкового номера контррельса или крестовины, товарного знака или условного обозначения предприятия-изготовителя и года изготовления (последних двух цифр), должна быть четко выбита на верхней поверхности головки контррельсов и рельсов-усовиков сборной крестовины на расстоянии 50 мм от хвостового торца и нанесена водонесмываемой белой краской на шейку каждого рельса-усовика с наружной стороны на таком расстоянии от стыка, чтобы она не была перекрыта стыковой накладкой. На цельнолитой крестовине маркировку наносят водонесмываемой белой краской с обеих сторон в середине боковых поверхностей.

Маркировка группы металла должна быть выполнена покраской нижней половины заднего торца сердечника или цельнолитой крестовины масляной краской голубого цвета для группы I, белого цвета - для группы II и красного цвета - для группы III.

Крестовины с отклонениями по химическому составу высокомарганцовистой стали должны иметь дополнительную маркировку непосредственно после обозначения группы металла.

Крестовины с упрочненной поверхностью катания маркируют дополнительным индексом, который наносят масляной краской на наружных боковых поверхностях рельсовых усовиков.

Клеймо технического контроля предприятия-изготовителя должно быть выбито на рельсе-усовике и контррельсе рядом с товарным знаком или условным обозначением предприятия-изготовителя.

6.3 В желобе от острия в сторону горла каждой отливки сердечника и цельнолитой крестовины или в других указанных в чертеже детали местах должны быть четко отлиты: порядковый номер сердечника или цельнолитой крестовины, товарный знак или условное обозначение предприятия-изготовителя, года изготовления (последние две цифры).

Клеймо технического контроля предприятия-изготовителя должно быть выбито на заднем торце сердечника или цельнолитой крестовины.

6.4. На шейку каждого контррельса, обращенную в сторону колеи, должны быть нанесены водонесмываемой белой краской: порядковый номер контррельса, товарный знак или условное обозначение предприятия-изготовителя, марка крестовины, для которой предназначен контррельс, год изготовления (последние две цифры).

6.5 На каждой детали, изготовленной из рельсов путем их поперечной резки, на торце подошвы должен быть выбит номер плавки рельса.

6.6 Подкладки, отгружаемые в пачках или связках, и другие отгружаемые отдельные части крестовины, должны иметь маркировку водонесмываемой белой краской в соответствии с требованиями НД.

6.7 Высота наносимых краской знаков маркировки должна быть не менее 40 мм; литых знаков маркировки - не менее 15 мм; выпуклости - 2 - 3 мм; выбитых знаков маркировки - не менее 5 мм.

6.8 Маркировку на ящиках и фанерных бирках производят водонесмываемой черной краской с указанием предприятия-изготовитиеля, вида изделия и года изготовления.

6.9 Каждая крестовина должна сопровождаться документом в водонепроницаемой упаковке согласно НД, удостоверяющим ее соответствие требованиям настоящего стандарта.

В документе должны быть указаны:

Наименование предприятия-изготовителя;

Тип, марка, номер крестовины и номер чертежа, по которому она изготовлена, год изготовления;

Заключение по результатам испытаний;

Группа металла;

Условное обозначение и поверхностная твердость (для крестовин с упрочненной поверхностью катания);

Номер плавки, номер сердечника или цельнолитой крестовины, год изготовления;

Схема укладки крестовины;

Перечень, номера и количество основных и отдельно отгружаемых деталей крестовины с указанием порядковых номеров на схемах укладки.

6.10 Организация и способы хранения, упаковки и транспортирования крестовин и их составных частей должны соответствовать требованиям ГОСТ 15150 группы ОЖ1 и ГОСТ 9.014 , вариант В3-0 и НД.

6.11 Готовые изделия следует хранить под навесом или на открытых площадках в соответствии с требованиями НД.

Хранение крестовин на предприятии-изготовителе и их отгрузку потребителю проводят совместно, независимо от групп качества металла.

6.12 Транспортирование крестовин в сборе и их деталей и узлов следует проводить на открытом подвижном составе железных дорог в соответствии с требованиями НД. На каждую единицу подвижного состава необходимо грузить изделия одного вида (типа).

Ключевые слова: крестовины железнодорожные, цельнолитые и сборные с литым сердечником, железные дороги широкой колеи, технические требования, правила приемки, методы испытаний, маркировка, упаковка, транспортирование и хранение

563.00 ₽

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на крестовины типов Р75, Р65 и Р50 с неподвижными элементами для стрелочных переводов, съездов и глухих пересечений железнодорожного пути широкой колеи 1520 мм общего и необщего пользования.

3.1 Термины и определения

3.2 Обозначения и сокращения

5.1 Общие требования

5.2 Конструкция и размеры

5.3 Требования к материалам и технологиям

5.4 Комплектность

5.5 Маркировка крестовин и их деталей

6 Правила приемки

6.1 Общие положения

6.2 Приемо-сдаточные испытания крестовин и их деталей

6.3 Периодические и типовые испытания

6.4 Отбор образцов (проб)

7 Методы контроля

7.1 Контроль размеров и формы крестовин и их деталей

7.2 Контроль наличия и размеров дефектов поверхности и внутренних дефектов

7.3 Контроль твердости

7.4 Контроль химического состава

7.5 Контроль механических свойств

7.6 Контроль микроструктуры

7.7 Контроль при испытаниях для подтверждения соответствия

7.8 Контроль маркировки крестовин и их деталей

7.9 Контроль магнитной индукции крестовин

8 Транспортирование и хранение

9 Гарантии изготовителя

10 Указания по применению

Приложение А (обязательное) Пример обозначения крестовин при заказе

Приложение Б (обязательное) Технические требования к дефектности литых деталей из высокомарганцовистой стали, допустимой без исправления и с исправлением заваркой

Приложение В (обязательное) Неразрушающий контроль крестовин и их деталей

Этот ГОСТ находится в:

Организации:

| 27.08.2015 | Утвержден | 79-П | |

|---|---|---|---|

| 29.09.2015 | Утвержден | 1399-ст | |

| Издан | 2015 г. | ||

| Разработан | |||

| Разработан | |||

| Разработан |

Railway frogs. Specifications

Нормативные ссылки

- ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

- ГОСТ 4133-73 Накладки рельсовые двухголовые для железных дорог широкой колеи. Технические требования . Заменен на ГОСТ 33184-2014 .

- ГОСТ 14782-86

- ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

- ГОСТ 15150-69

- ГОСТ 12.1.004-91

- ГОСТ 16350-80

- ГОСТ 16504-81

- ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

- ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

- ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

- ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры

- ГОСТ 12.1.001-89

- ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

- ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

- ГОСТ 12.3.020-80

- ГОСТ 166-89 Штангенциркули. Технические условия

- ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

- ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

- ГОСТ 427-75 Линейки измерительные металлические. Технические условия

- ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

- ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

- ГОСТ 9.014-78

- ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

- ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

- ПБ 03-372-00 Правила аттестации и основные требования к лабораториям неразрушающего контроля

- ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

- ГОСТ 977-88 Отливки стальные. Общие технические условия

- ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

- ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

- ГОСТ 12345-2001 Стали легированные и высоколегированные. Методы определения серы

- ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

- ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство . Заменен на ГОСТ Р 15.301-2016 .

- ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

- ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

- ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

- ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

- ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

- ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

- ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

- ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

- ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

- ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

- ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

- ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

- ГОСТ 6507-90 Микрометры. Технические условия

- ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля

- ГОСТ 164-90 Штангенрейсмасы. Технические условия

- ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения . Заменен на ГОСТ Р 8.568-2017 .

- ГОСТ 10877-76 Масло консервационное К-17. Технические условия

- ГОСТ 10-88 Нутромеры микрометрические. Технические условия

- ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

- ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

- ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

- ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

- ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов . Заменен на ГОСТ Р 56542-2015 .

- ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

- ГОСТ 19537-83 Смазка пушечная. Технические условия

- ГОСТ 20911-89 Техническая диагностика. Термины и определения

- ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

- ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения

- ГОСТ 24522-80 Контроль неразрушающий капиллярный. Термины и определения

- ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

- ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования

- ГОСТ 26645-85

- ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

- ГОСТ 28370-89 Крестовины сборные марок 1/11 и 1/9. Основные размеры

- ГОСТ 5378-88 Угломеры с нониусом. Технические условия

- ГОСТ 610-72 Масла осевые. Технические условия . Заменен на ГОСТ 610-2017 .

- ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

- ГОСТ 8.062-85

- ГОСТ 8.064-94 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкале Роквелла и Супер-Роквелла

- ГОСТ 8026-92 Линейки поверочные. Технические условия

- ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

- ГОСТ 8908-81 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

- ГОСТ 8925-68 Щупы плоские для станочных приспособлений. Конструкция

- ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

- ГОСТ 9031-75 Меры твердости образцовые. Технические условия

- ГОСТ 9038-90 Меры длины концевые плоскопараллельные. Технические условия

- ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников

- ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

- ГОСТ 8.335-2004

- Технические условия погрузки и крепления грузов

- ГОСТ 9569-2006 Бумага парафинированная. Технические условия

- ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

- ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

- ГОСТ Р 53441-2009 Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Нормальные углы и уклоны призм

- ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

- ГОСТ Р 8.695-2009 Государственная система обеспечения единства измерений. Металлы и сплавы. Измерения твердости по Виккерсу. Часть 2. Поверка и калибровка твердомеров

- ГОСТ Р 54153-2010 Сталь. Метод атомно-эмиссионного спектрального анализа

- ГОСТ ISO 9001-2011 Системы менеджмента качества. Требования

- ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

- ГОСТ Р ИСО 898-1-2011 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

- ГОСТ 24182-80 Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия

- ГОСТ 8.063-2012 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости металлов и сплавов по шкалам Виккерса

- ГОСТ Р 55443-2013 Железнодорожный путь. Номенклатура показателей надежности и функциональной безопасности

- ГОСТ Р ИСО 6520-1-2012 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением

- ГОСТ 2.601-2013

- ГОСТ Р 51685-2013 Рельсы железнодорожные. Общие технические условия

- ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

- ГОСТ Р ИСО 898-2-2013 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

- ГОСТ 25346-2013 Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

- ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

- ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

- ГОСТ 12.1.003-2014

- МИ 244-82 Государственная система обеспечения единства измерений. Методические указания. Микротвердомер ПМТ-3. Методика поверки

- ПР 32.113-98 Правила сертификации персонала по неразрушающему контролю технических объектов железнодорожного транспорта

стр. 1

стр. 2

стр. 3

стр. 4

стр. 5

стр. 6

стр. 7

стр. 8

стр. 9

стр. 10

стр. 11

стр. 12

стр. 13

стр. 14

стр. 15

стр. 16

стр. 17

стр. 18

стр. 19

стр. 20

стр. 21

стр. 22

стр. 23

стр. 24

стр. 25

стр. 26

стр. 27

стр. 28

стр. 29

стр. 30

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ7370-

КРЕСТОВИНЫ ЖЕЛЕЗНОДОРОЖНЫЕ Технические условия

Издание официальное

|

Стандартинформ |

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»), проектно-технологическим конструкторским бюро по пути и путевым машинам - филиалом ОАО «Российские железные дороги» (ПТКБ ЦП ОАО «РЖД»), Федеральным государственным унитарным предприятием «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта» (НИИ мостов)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 августа 2015 г. № 79-П)

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Минэкономики Республики Армения |

||

|

Беларусь |

Госстандарт Республики Беларусь |

|

|

Казахстан |

Госстандарт Республики Казахстан |

|

|

Киргизия |

Кыргызстандарт |

|

|

Росстандарт |

||

|

Таджикистан |

Таджикстандарт |

|

|

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 сентября 2015 г. № 1399-ст межгосударственный стандарт ГОСТ 7370-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2016 г.

5 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов «О безопасности инфраструктуры железнодорожного транспорта» и «О безопасности высокоскоростного железнодорожного транспорта»

3.1.22 крылья: Части литого сердечника (кроме литых сердечников для крестовин с приварными рельсовыми окончаниями), расположенные от технологической выемки за задней врезкой до зоны отвода рельсового усовика.

Примечание - Крылья литого сердечника показаны на рисунке 3.7.

3.1.23 легирующие элементы: Элементы, намеренно вводимые в сталь для улучшения ее физико-механических и служебных свойств.

3.1.24 литой контррельс: Часть тупой цельнолитой крестовины, ограничивающая поперечное перемещение колеса со стороны реборды (см. рисунок 3.8).

3.1.25 литой сердечник: Литая деталь крестовины жесткой конструкции (с неподвижными элементами) вида общей отливки клина и изнашиваемой части усовиков (составная часть сборной и моноблочной крестовины) - отливка сердечника, прошедшая все виды обработки, приемку СТК и готовая к сборке или к приварке рельсовых окончаний).

3.1.26 литой усовик: Часть единой отливки клина с наиболее изнашивающейся при эксплуатации частью усовиков литого сердечника или цельнолитой крестовины от поверхности катания до дна желобов.

3.1.27 математический центр крестовины; МЦК: Точка пересечения боковых поверхностей клина литого сердечника на уровне измерения.

3.1.28 моноблочная крестовина: Крестовина с цельнолитым блоком сердечника сусовиками и приварными рельсовыми окончаниями.

3.1.29 начало литых усовиков: Поперечное сечение литого сердечника без врезки (сочленение по косому переднему стыку), где начинается возвышение литых усовиков над дном желоба (со стороны переднего торца литого сердечника).

3.1.30 нерабочие поверхности литых сердечников и цельнолитых крестовин (отливок и деталей): Все поверхности за исключением рабочих поверхностей и привалочных плоскостей (верхних, нижних и привалочных плоскостей пазух).

3.1.31 несплошность: Неоднородность металла, вызывающая отражение или ослабление ультразвуковых волн, достаточное для регистрации его при контроле с заданной чувствительностью.

3.1.32 нижняя привалочная плоскость: Наклонная плоскость упора литого сердечника в верхнюю часть подошвы рельсового усовика.

3.1.33 нормативная наработка: Средняя наработка крестовин конкретной конструкции (проекта), установленная потребителем по согласованию с изготовителем, при условии эксплуатации крестовин в соответствии с национальными стандартами и нормативными документами по содержанию железнодорожного пути, действующими для данной инфраструктуры на территории государства, принявшего стандарт.

3.1.34 опасный дефект (эксплуатационный): Вид дефекта, наличие которого может быть квалифицировано как опасный отказ крестовины.

Примечание - Перечень опасных дефектов для крестовин конкретных конструкций указан в нормативных документах, действующих на территории государства, принявшего стандарт*.

3.1.35 опасный отказ: Отказ, угрожающий безопасности движения поездов и требующий незамедлительной замены крестовины.

Примечания

1 Опасные отказы следует разделять на отказы, возникающие по причинам нарушения технологии изготовления крестовин, и отказы, возникающие по причинам нарушения технологии обслуживания пути.

2 Виды отказов крестовин указаны в нормативных документах, действующих на территории государства, принявшего стандарт*.

3.1.36 опорный сигнал: Эхо-сигнал от эталонного отражателя или эхо-сигнал от отражателя (искусственного или конструктивного) в образце объекта контроля, или сигнал, полученный при прозвучи-вании образца объекта контроля, используемый для настройки чувствительности контроля.

3.1.37 опорный уровень чувствительности: Значение усиления, при котором опорный сигнал достигает порогового уровня.

3.1.38 основание подошвы рельса: Поверхность рельса, которой он опирается на подрельсовую опору.

Правила технической эксплуатации и нормативные документы, устанавливающие эксплуатационные дефекты, угрожающие безопасности движения поездов, для данной инфраструктуры железнодорожного транспорта утверждает национальный орган исполнительной власти государства, принявшего стандарт. На территории Российской Федерации для инфраструктуры железнодорожного транспорта применяют Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Минтранса Российской Федерации от 21 декабря 2010 г. № 286, и Классификацию дефектов и повреждений элементов стрелочных переводов (дополнение к НТД/ЦП-1-93), Каталог дефектов и повреждений элементов стрелочных переводов (дополнение к НТД/ЦП-2-93), Признаки дефектных и остродефектных элементов стрелочных переводов (дополнение к НТД/ЦП-3-93), утвержденные Министерством путей сообщения Российской Федерации 27 января 1996 г. // М.: Транспорт, 1996. 64 с.

3.1.39 остаточные элементы: Малые количества элементов, непреднамеренно входящие в состав сплава.

3.1.40 острая крестовина: Элемент стрелочного перевода, предназначенный для пересечения двух рельсовых нитей разных направлений движения, состоящий из острой части клина сердечника и двух усовиков.

3.1.41 отливка сердечника, моноблока или цельнолитой крестовины: Отливка из высоко-марганцовистой стали, прошедшая несколько видов обработки (термообработка, абразивная зачистка, упрочнение или без упрочнения) и подготовленная к механической обработке.

|

Примечание - Пазуха показана на рисунке 3.11. |

3.1.42 пазуха: Углубление на боковой поверхности в хвостовой части отливки и литой детали, ограниченное головкой, шейкой и подошвой, примыкающее к торцу отливки (детали) и до сечения выравнивания углубления с боковой поверхностью клина с противоположной стороны.

3.1.43 передний торец: Торец литого сердечника, противоположный заднему торцу.

3.1.44 передняя врезка: Участок сочленения литого усовика сердечника и рельсового усовика вблизи переднего торца литого сердечника при наличии врезки в рельсовый усовик.

3.1.45 переходная зона: Зона от сечения, где заканчивается опирание литого сердечника на рельсовые усовики нижними привалочными плоскостями, до сечения, где литой сердечник начинает опираться подошвой хвостовой части.

Примечания

1 Данный термин не следует применять для укороченных литых сердечников сборных крестовин с приварными рельсовыми окончаниями.

2 Переходная зона показана на рисунке 3.12, жирным контуром выделены участки переходной зоны, на которых запрещается исправлять дефекты заваркой для крестовин всех категорий, кроме ЗД.

3.1.46 плавка: Объем стали, выплавляемой единовременно в сталеплавильном агрегате.

3.1.47 подошва: Нижняя горизонтальная поверхность хвостовой части литого сердечника на длине от сечения, где начинается опирание, и до заднего торца.

3.1.48 пороговый уровень: Порог срабатывания амплитудного селектора схемы АСД или заданное значение по оси ординат А-развертки.

3.1.49 предельный шаблон (шаблон): Бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения поверхностей детали, имеющий проходную и непроходную стороны (верхнее и нижнее отклонения от номинального размера) и позволяющий контролировать размер в поле допуска.

3.1.50 привалочные плоскости пазух: Плоскости в пазухах, подвергающиеся механической обработке для установки стыковых накладок.

3.1.51 протокол контроля: Ведомость контроля на бумажном носителе, содержащая объективную информацию, гарантирующую выполнение неразрушающего контроля данного конкретного объекта в данное время, и подписанная специалистами, выполнившими неразрушающий контроль.

3.1.52 рабочие поверхности литого сердечника: Поверхности литого сердечника, по которым возможен контакт сердечника и колес подвижного состава.

Примечание - К рабочим поверхностям литого сердечника относят: верхние поверхности катания литых усовиков на полную их ширину, боковые поверхности литых усовиков со стороны желобов на глубину 25 мм (считая от верхней поверхности катания), поверхности сопряжения этих поверхностей по рабочим граням - на длине от переднего торца (при сочленении по косому переднему стыку от сечения литого усовика 25 мм) до сечения клина 50 мм; боковые поверхности клина со стороны желобов на глубину 25 мм (считая от верхней поверхности катания), поверхности сопряжения и верхнюю поверхность катания клина на полную ширину от сечения клина 12 мм до сечения клина 140 мм и на ширину по 70 мм с обеих сторон (считая от рабочих граней к середине клина) от сечения клина 140 мм до заднего торца сердечника.

3.1.53 рабочие поверхности цельнолитой крестовины (литой детали): Рабочие поверхности, указанные в 3.1.52 для литого сердечника, за исключением технологической выемки в хвостовой части крестовины.

3.1.54 рельсовый усовик: Деталь сборной крестовины, изготовленная из рельса путем отрезки, гибки и механической обработки, объемлющая литой сердечник и прикрепленная к нему болтовыми креплениями.

3.1.55 садка (термической обработки): Литые детали, единовременно и совместно прошедшие нагрев в термической печи и охпа>кдение.

3.1.56 сборная крестовина: Элемент стрелочного перевода, состоящий из нескольких деталей: рельсовых усовиков, литого сердечника, вкладышного или рельсового окончания заднего вылета, крепежных элементов.

3.1.57 сварная крестовина: Элемент стрелочного перевода, состоящий из рельсовых усовиков, литого сердечника с приваренными к его заднему торцу рельсовыми окончаниями (сборная крестовина с приварными рельсовыми окончаниями).

3.1.58 сквозной зазор: Зазор, в котором возможно беспрепятственное прохождение щупа по всей плоскости опирания (прилегания) контролируемых поверхностей.

3.1.59 средняя наработка до опасного отказа: Средняя наработка крестовин конкретной конструкции (проекта) до появления первого опасного отказа.

3.1.60 средняя наработка на отказ: Отношение суммарной наработки крестовин конкретной конструкции (проекта) к числу их отказов в течение этой наработки.

3.1.61 тупая крестовина: Элемент двойного перекрестного стрелочного перевода или глухого пересечения, предназначенный для пересечения двух рельсовых нитей разных направлений движения, состоящий из двух клиньев, усовика и контррельса (литого).

Примечание - Тупая цельнолитая крестовина показана на рисунке 3.8.

условная протяженность дефекта: Размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно к плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа.

ВМ-сталь - высокомарганцовистая сталь;

ВРЧ - временная регулировка чувствительности;

И - излучатель;

КД - конструкторская документация;

КК - капиллярный контроль;

МЦК - математический центр крестовины;

НД- нормативный документ;

НК - неразрушающий контроль;

П - приемник;

ПЭП - пьезоэлектрический преобразователь;

СИ - средства измерений;

СТК - служба технического контроля предприятия-изготовителя (стрелочного завода);

ТД - технологический документ;

ТИ -технологическая инструкция;

УШС - универсальный шаблон сварщика;

УЗК - ультразвуковой контроль.

4 Классификация и категории крестовин

4.1 Крестовины с неподвижными элементами подразделяют по:

а) конструкции:

1) обычные крестовины (с прямолинейными боковыми рабочими гранями),

2) криволинейные крестовины (с криволинейными боковыми рабочими гранями);

б) типам (для стыкования с применяемыми рельсами):

в) маркам или по углу пересечения (1/22; 1/18; 1/14; 1/11; 1/9; 1/7; 1/6; 2/11; 2/9; 2/7; 2/6; 27°; 45°; 90° и др.);

г) виду подрельсового основания (деревянное; железобетонное; металлическое и др.) для укладки крестовин;

д) упрочнению:

1) неупрочненные,

2) упрочненные (взрывом (ВВ) или другим методом (ВД));

е) конструкции, определяемой местом в стрелочном переводе, съезде или глухом пересечении:

1) острые,

3) прямоугольные

4) косоугольные;

ж) конструктивному исполнению:

1) сборные с рельсовыми усовиками и литым сердечником (из ВМ-стали) с прилитым вкла-дышным окончанием заднего вылета,

2) сборные с рельсовыми усовиками и литым сердечником (из ВМ-стали) с вкладышно-на-кладочным окончанием заднего вылета,

3) сборные с рельсовыми усовиками и укороченным литым сердечником (из ВМ-стали) с приваренными к его заднему торцу рельсовыми окончаниями,

4) моноблочные с литым сердечником или моноблоком (из ВМ-стали) и четырьмя приварными рельсовыми окончаниями),

5) цельнолитые (из ВМ-стали) с вкпадышными окончаниями переднего и заднего вылетов,

6) цельнолитые (из ВМ-стали) с рельсовыми окончаниями переднего и заднего вылетов,

7) цельнолитые с четырьмя приварными рельсовыми окончаниями;

и) конструктивному исполнению сочленения литого сердечника и рельсовых усовиков острых крестовин (см. рисунок 4.1):

1) с радиусной передней врезкой (см. рисунок 4.1 - верхний, рисунок 4.4),

2) с уменьшенной врезкой,

3) без передней врезки (сочленение по косому переднему стыку), (см. рисунок 4.1 - варианты 1 и 2, рисунки 4.2 и 4.3);

4) с отлитым блоком сердечника и усовиков (моноблоком).

1 - сердечник; 2 - рельсовый усовик; 3 - передний вкладыш; остальные обозначения - по ГОСТ 28370

Рисунок 4.2 - Сборная крестовина без передней врезки (сочленение по косому переднему стыку) слитым сердечником и приварными рельсовыми

окончаниями

жж

Примечание - Продольный профиль литого усовика приведен по линии Е-Е (наивысшая точка литого усовика), сердечника - по линии Ж-Ж.

Все обозначения и размеры - по ГОСТ 28370 . h4** - уровень измерений.

d*** - уровень верха литых усовиков, от которого отсчитывают положение верха клина сердечника.

Рисунок 4.4 - Вид сечений 20 и 50 мм острой сборной крестовины с радиусной врезкой литого сердечника в рельсовые усовики

ГОСТ 7370-2015

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

© Стандартинформ, 2015

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

4.2 Крестовины подразделяют на категории, приведенные в таблице 4.1.

|

||||||||||||

5 Технические требования

5.1 Общие требования

5.1.1 Крестовины и их детали следует изготавливать в соответствии с требованиями настоящего стандарта по технологической документации предприятия-изготовителя.

5.1.2 Предприятие-изготовитель должно иметь сертифицированную систему менеджмента качества не ниже требований ГОСТ ISO 9001 .

5.1.3 По условиям прочности напряжения в крестовинах от воздействия железнодорожного подвижного состава должны быть не более:

110 МПа - на нижних кромках переходной зоны литых деталей из ВМ-стали;

240 МПа - на нижней (опорной) поверхности и на боковых кромках подошвы рельсовых элементов крестовин.

5.1.4 Надежность крестовин должна обеспечивать безопасный пропуск поездов с установленной скоростью в заданных условиях эксплуатации при действующей системе технического обслуживания (текущего содержания пути) и ремонтов.

Номенклатура показателей надежности крестовин для данной инфраструктуры железнодорожного транспорта - в соответствии с национальным законодательством государства, принявшего стандарт 1 , но не менее указанной:

средняя наработка на отказ Х 0 (млн т брутто);

вероятность безотказной работы P(t)\

средний ресурс Т р (млн т брутто);

средняя наработка до опасного отказа Х оп (млн т брутто);

интенсивность опасных отказов А оп (1/млн т брутто).

Примечание - Для крестовин железнодорожного пути наработка - объем пропущенного груза, измеряемый в млн т брутто.

ГОСТ 7370-2015

1 Область применения..................................................................1

3 Термины и определения, обозначения и сокращения.......................................4

3.1 Термины и определения...........................................................4

3.2 Обозначения и сокращения........................................................11

5 Технические требования..............................................................17

5.1 Общие требования...............................................................17

5.2 Конструкция и размеры...........................................................18

5.3 Требования к материалам и технологиям............................................19

5.4 Комплектность..................................................................25

5.5 Маркировка крестовин и их деталей.................................................26

6 Правила приемки....................................................................27

6.1 Общие положения...............................................................27

6.2 Приемо-сдаточные испытания крестовин и их деталей.................................28

6.3 Периодические и типовые испытания................................................31

6.4 Отбор образцов (проб)............................................................34

7 Методы контроля....................................................................35

7.1 Контроль размеров и формы крестовин и их деталей..................................35

7.2 Контроль наличия и размеров дефектов поверхности и внутренних дефектов..............37

7.3 Контроль твердости..............................................................37

7.4 Контроль химического состава.....................................................37

7.5 Контроль механических свойств....................................................38

7.6 Контроль микроструктуры.........................................................39

7.7 Контроль при испытаниях для подтверждения соответствия.............................40

7.8 Контроль маркировки крестовин и их деталей.........................................40

7.9 Контроль магнитной индукции крестовин.............................................40

8 Транспортирование и хранение........................................................41

9 Гарантии изготовителя...............................................................41

10 Указания по применению............................................................42

Приложение А (обязательное) Пример обозначения крестовин при заказе......................44

Приложение Б (обязательное) Технические требования к дефектности

литых деталей из высокомарганцовистой стали,

допустимой без исправления и с исправлением заваркой.......................45

Приложение В (обязательное) Неразрушающий контроль крестовин и их деталей................52

Библиография........................................................................61

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРЕСТОВИНЫ ЖЕЛЕЗНОДОРОЖНЫЕ

Технические условия Railway frogs. Specifications

Дата введения - 2016-07-01

1 Область применения

Настоящий стандарт распространяется на крестовины типов Р75, Р65 и Р50 с неподвижными элементами (далее - крестовины) для стрелочных переводов, съездов и глухих пересечений железнодорожного пути широкой колеи 1520 мм общего и необщего пользования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы ГОСТ 8.062-85 Государственная система обеспечения единства измерений. Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля